カスタム 耐久性のある電動モビリティスクーター メーカー

モビリティ スクーターは現代の交通機関における主要な技術革新であり、移動が制限されている人や利便性を求める人に安全、快適、効率的な移動手段を提供します。

高度な製造プロセスと信頼性の高い電気駆動システムで構築されたモビリティ スクーターは、日常生活の中でよく見られるものになりました。

構造的には、電動スクーターは通常、耐久性のあるフレーム、シート、コントロール ハンドル、タイヤ、コア電源およびバッテリー システムで構成されています。フレームは高強度で軽量な素材で作られており、安定性と携帯性の両方を保証します。シートは人間工学に基づいたデザインを採用しており、長時間のドライブでも快適な座り心地を提供します。

これらのスクーターは、基本的な動きを超えた豊富な機能を提供します。当社のほとんどのモデルには、夜間または視界の悪い状況での走行時の安全を確保するための照明システムが装備されています。一部のハイエンドモデルには、さまざまなユーザーの個別のニーズに応えるために、調整可能な座面の高さと背もたれの角度も含まれています。

ターゲットユーザーとしては、日常の用事やゆっくりとした外出などを楽にこなすことができるモビリティスクーターは、特にシニア層に支持されています。また、障害のある人やリハビリ中の人に新たな自立をもたらし、生活の質を大幅に向上させ、旅行をより簡単で楽しいものにします。

-

業界の背景とアプリケーションの重要性 世界人口の高齢化と、アクセス可能な医療モビリティ ソリューションに対する需要の増大により、 頑丈な4輪折りたたみモビリティスクーター 現代の医療システムに不可欠なコンポーネントです。これらのデバイスは、身体の不自由な患者や高齢者が自立を...

続きを読む -

業界の背景とアプリケーションの重要性 の 折りたたみ式電動車椅子 は、医療、機関、消費者市場において重要なモビリティ プラットフォームとなっています。人口動態の変化、モビリティ・アズ・ア・サービスの要件、パーソナルモビリティの定義の拡大により、これらのプラットフォームはます...

続きを読む -

の アルミニウム合金患者リフター は現代の医療現場では不可欠なデバイスであり、移動が制限されている患者の安全な移送を支援するように設計されています。その主な目的は、ベッドから車椅子、椅子からトイレへの移乗、ベッド内での体位変換などの移動時に患者の快適さと安全を確保しながら、介護者...

続きを読む -

メンテナンスと清掃 ハンディキャップスクーター 彼らの安全を確保するためには不可欠です 最適なパフォーマンス、寿命、安全性 。適切なお手入れは、スクーターの耐用年数を延ばすだけでなく、ユーザーの快適さと信頼性も高めます。 ハンディキャップスクーターのメンテナン...

続きを読む -

都市の交通密度が増加し続ける中、短距離の移動にコンパクトなモビリティ ソリューションが広く採用されるようになってきています。の市場導入を受けて、 四輪モビリティスクーター YL-985S 、新しい3輪モデル、 YL-983 』の発売が予定されている。 YL-983 ...

続きを読む

電動スクーターの動力駆動システムが FDA および CE 認証の耐久性基準を満たしていることを確認するにはどうすればよいですか?

パワードライブシステムの耐久性に関する FDA および CE 認証の主要要件

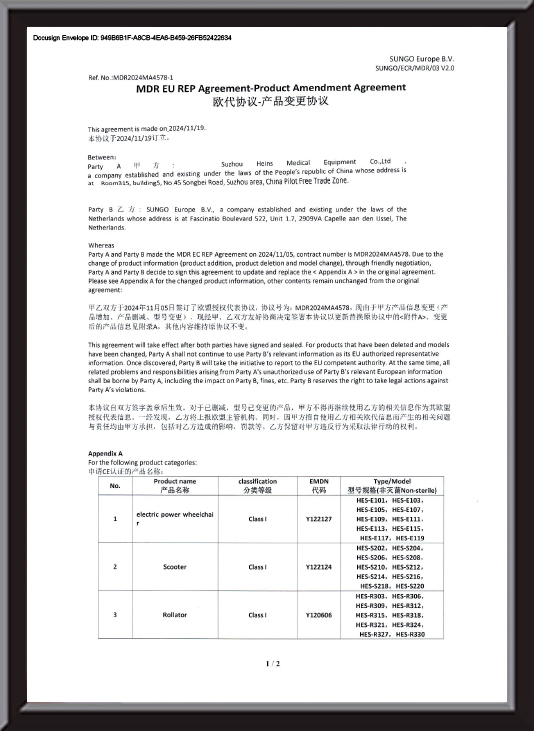

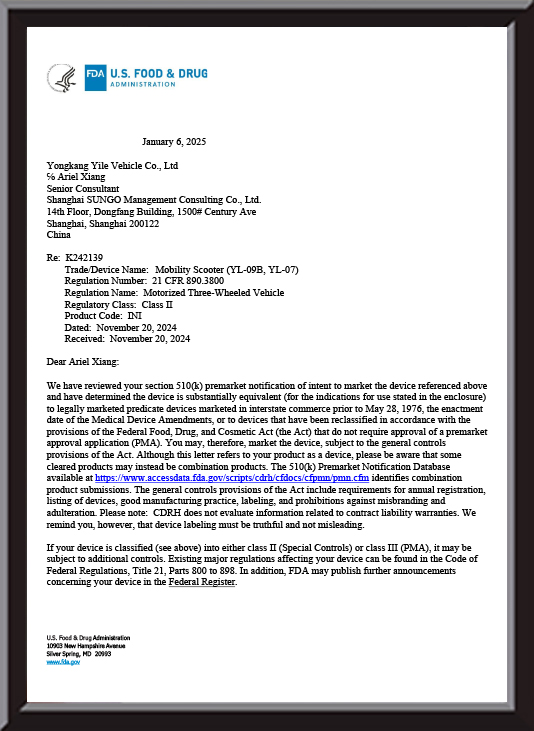

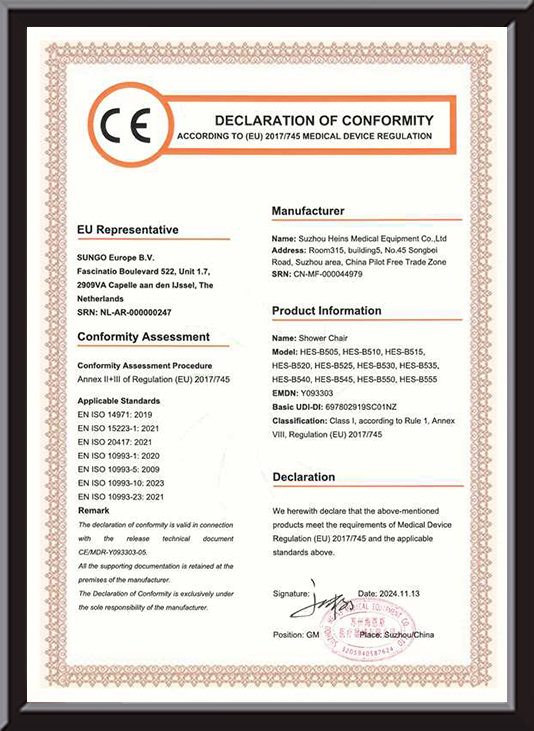

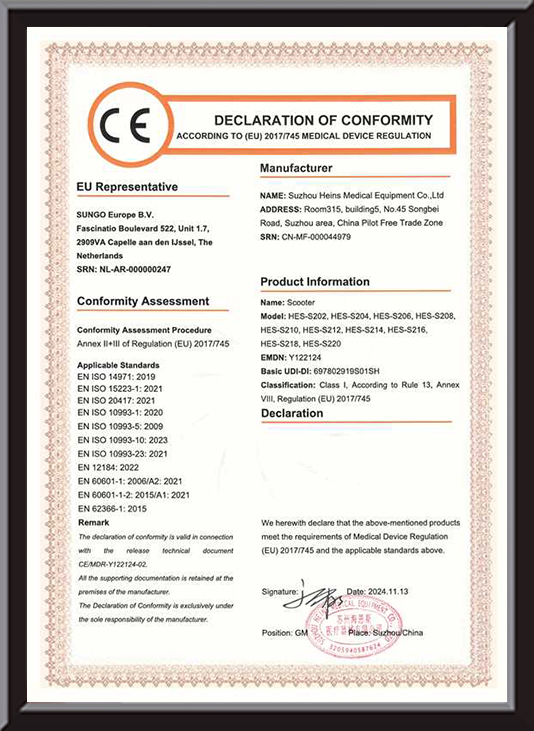

FDA(米国食品医薬品局)は次のように分類しています。 耐久性のある電動スクーター 医療補助機器として。その耐久性基準は、安全性、信頼性、患者の使用シナリオへの適応性に重点を置いています。この規定では、モーターの過熱保護、バッテリーの漏れ防止設計、制御システムの安定性に特に注意を払い、予想される耐用年数 (通常 5 ~ 10 年) 内に電源システムに機能障害がないことが要求されます。 CE 認証 (EU 適合認証) は機械指令 (2006/42/EC) および低電圧指令 (2014/35/EU) に基づいており、機械的強度、電気的安全性、環境適応性を重視しています。たとえば、電源システムはIP54の防水防塵試験、-20℃~50℃の温度サイクル試験に合格する必要があり、定格負荷でのモーターの連続動作寿命は10,000時間以上である必要があります。

両者に共通する要件は次のとおりです。

材料の耐久性: 主要コンポーネントは経年劣化や腐食に耐え、RoHS 環境保護指令に準拠する必要があります。

サイクル寿命: 1000 回以上の充放電サイクル後のバッテリー パックの容量維持率は 80% 以上です。

負荷安定性: 定格負荷(150kgなど)の下で、出力変動範囲は±5%以下です。

耐障害性: システムには、過負荷保護、短絡遮断、および障害警告機能が備わっている必要があります。

動力駆動システムの耐久性確保のための技術パスと導入戦略

(I) コアコンポーネントの材料と設計の最適化

モーター系の耐久構造

モーターの耐久性は電源コアとして、巻線の材質、放熱設計、ベアリングの寿命によって決まります。たとえば、NdFeB永久磁石を使用して磁性鋼の耐減磁性を向上させ、完全密閉型の水冷放熱構造と組み合わせることで、モーターの動作温度を80℃未満に制御できます(FDAはモーターのハウジング温度が95℃以下であることを要求しています)。 Suzhou Heins Medical Equipment Co., Ltd. は特許取得済みの技術をモーター設計に組み込んでいます。そのモーター制御システムは、FOC ベクトル制御アルゴリズムを通じてトルク出力を最適化し、始動/制動時の電流の影響を軽減します。テスト後、モーターベアリングの寿命を20,000時間以上に延長でき、CE認証の長期稼働要件を満たします。

バッテリーシステムの寿命管理

バッテリー パックは、熱管理システムと BMS バッテリー管理システムの両方によって保護される必要があります。バッテリーモジュールは航空グレードのアルミニウムシェルと炭素繊維複合材料で包まれており、構造強度(1000Nの押し出しに対する変形なしの耐性)を向上させるだけでなく、内蔵の熱伝導性シリコンにより±2℃の温度差制御を実現します(FDAはバッテリーの動作温度範囲を-10℃~45℃と要求しています)。 BMS は、単一セルの電圧、温度、充放電速度をリアルタイムで監視する必要があります。バッテリーセルの電圧が平均値から5%以上逸脱すると、システムは自動的にバランス保護を開始し、過充電および過放電による寿命の低下を防ぎます。このバッテリーソリューションは第三者機関によってテストされており、1C の充放電サイクルを 1,000 回繰り返した後の容量維持率は 85% に達し、CE 認証の基本要件を超えています。

コントローラと伝送システムの信頼性設計

コントローラは、屋外の湿気の多い環境に対応するために、IP65 保護レベルを満たす 3 つの防湿塗装コーティング (防湿、防塵、耐塩水噴霧) を使用する必要があります。トランスミッション ギアボックスは摩耗試験に合格する必要があります。例えば20CrMnTi浸炭焼入れ歯車を使用しており、歯面硬度はHRC58~62に達します。 5000時間の負荷運転後、歯面摩耗は≤0.05mmです。トランスミッションリンクの設計は、折り畳み構造の特許で最適化されています。ギヤの噛み合いすきまを小さく(≤0.02mm)することで作動音を低減し、伝動装置の耐久性が向上します。

(II) 生産プロセスとサプライチェーンの品質管理

ハイエンド製造装置の精度保証

電源システムの心臓部部品の加工精度は耐久性に直結します。たとえば、Suzhou Heins Medical Equipment Co., Ltd.が使用するドイツのTRUMPFレーザー切断機は、モーター用ケイ素鋼板の切断精度0.01mmを達成し、鉄損を低減できます。日本の安川ロボット溶接ステーションは、アークトラッキング技術を使用してバッテリーイヤーの溶接強度を50N以上にし、誤溶接による接触抵抗の増加を回避しています(CEでは溶接点の温度上昇が30K以下である必要があります)。 20,000 平方メートルの最新の生産拠点の塵のない作業場 (ISO8 レベル) では、コントローラー回路基板の溶接中の不純物粒子が 0.5μm 以下であることが保証され、短絡のリスクが軽減されます。

サプライチェーンの全工程トレーサビリティ管理

主要コンポーネント (モーターの磁石やバッテリーセルなど) は、IATF16949 認証に合格したサプライヤーから調達する必要があり、材料の各バッチは材料認証と信頼性試験レポートを提供する必要があります。たとえば、バッテリーセルはUL1642針穿刺試験に合格する必要があり(発火および爆発がないこと)、モーターベアリングはSKFまたはFAGなどのブランドの寿命証明書を提供する必要があります(L10寿命≧50,000時間)。効率的なサプライチェーン管理システムは、原材料の保管から最終製品の配送までの全プロセスのトレーサビリティを実現し、パワードライブシステムの各コンポーネントが FDA および CE の材料コンプライアンス要件を確実に満たすことを保証します。

(III) 多次元の試験システムと認証適合性の検証

使用シーンを想定した耐久性試験

機械的負荷テスト: 堅牢なモビリティ スクーターを振動テーブルに固定し、周波数 3Hz、振幅 ±50mm の悪路条件をシミュレートし、500 時間連続走行してモーター ブラケットとバッテリー ブラケットの疲労強度をテストします (FDA は、構造部品に亀裂がなく、ボルトに緩みがないことを要求しています)。

環境サイクル試験:高温および低温の恒温高湿室で、-20℃~50℃のサイクル(各温度点を8時間維持)、95%の湿度を100サイクル適用して、コントローラの電子部品の耐候性を検証します(CEでは、試験後の絶縁抵抗が10MΩ以上であることが要求されています)。

ライフサイクルテスト: 定格荷重 (150kg) で連続運転し、最初の機能障害が発生するまでモーター温度、バッテリー容量の減衰、コントローラーの故障率を記録し、平均故障間隔 (MTBF) ≥ 10,000 時間 (FDA 医療機器基準) を必要とします。

第三者認証機関による適合性検証

社内試験に合格した後は、FDA認定試験所(UL、TÜVなど)に全項目試験を委託する必要があります。たとえば、バッテリー システムは UN38.3 輸送安全テスト (CE 認証の必須要件) に合格する必要があり、モーターは EN 60034-1 効率テスト (IE3 レベル以上) に合格する必要があり、コントローラーは EN 61000-6-3 電磁両立性規格に準拠する必要があります。認証プロセス中、Suzhou Heins Medical Equipment Co., Ltd. の製品は、各リンクが追跡可能であることを保証するために、設計図、試験報告書、材料認証を含む完全な技術文書を提出します。

(IV) 品質マネジメントシステムと継続的改善の仕組み

ISO規格に基づく完全なプロセス管理

ISO 13485 (医療機器の品質管理システム) および ISO 9001 の要件に基づいて、パワードライブ システムの製造は以下を通過する必要があります。

設計検証 (DV): 研究開発段階で FMEA (故障モード分析) を通じて潜在的なリスクを特定します。たとえば、モーター過熱の危険レベルが 8 以上の場合、温度センサーの冗長設計を追加する必要があります。

プロセス検証 (PV): 溶接や組み立てなどの主要プロセスの CPK (プロセス能力指数) モニタリングが実行され、プロセスの安定性を確保するには CPK ≥ 1.33 が必要です。

完成品検査 (FQC): 各電源システムは 100% の機能テスト (無負荷電流、ストール保護応答時間など) に合格する必要があり、FDA は故障率 ≤ 0.1% を要求しています。

アフターセールスデータに基づいた耐久性の最適化

保証記録を通じて故障モードを分析します。たとえば、1 年間の使用後にバッテリーのバッチの容量があまりにも早く低下する場合は、生産バッチの電解質の配合または形成プロセスを追跡し、適切なタイミングでパラメーターを調整する必要があります。部品供給からプロジェクト実施までのサイクル全体を追跡するための完全な顧客フィードバック システムが確立されています。アフターセールス チームが収集した故障データは、次世代製品の耐久性の反復のために研究開発部門に定期的にフィードバックされ、医療機器に対する FDA の「ライフ サイクル管理」要件への準拠を保証します。